Полиуретановые формы: почему их предпочитают производители искусственного камня?

Полиуретановые формы для искусственного камня - оснастка, на настоящий момент безальтернативная. Искусственный камень – это имитация природных материалов.

По этим понятием объединены несколько видов строительной продукции:

- смесь полиэфирных смол с наполнителем из крошки натурального камня;

- искусственный акриловый камень;

- изделия из бетонов цветных, рельеф поверхности и цвет которых близки к натуральному камню.

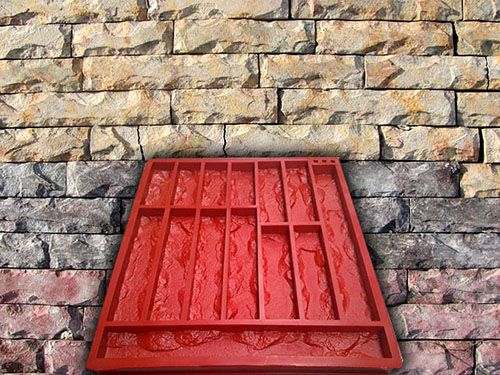

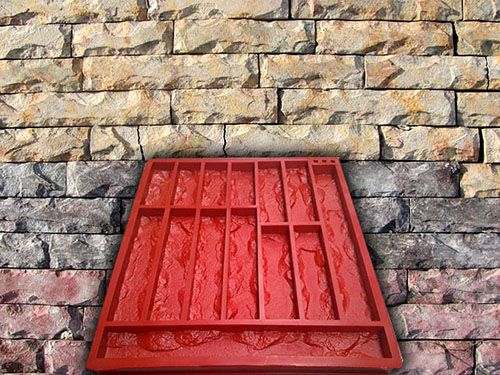

Наиболее распространена третья группа искусственного камня: состав ее мало отличается от состава бетонной смеси соответствующего класса, то же сырье и оборудование, которое используется при изготовлении бетонных изделий. Только для придания продукции вида натурального камня используют не обычные пластиковые, а полиуретановые формы.

Именно в свойствах полиуретана и кроется успех правдоподобия искусственного камня. На поверхности этого материала превосходно держится красящее вещество, не размазываясь и не искажая общий рисунок.

На полиуретане возможно воспроизведение узора тончайших трещинок известняка или характерную шероховатость гранита. На сегодняшний момент замены полиуретану в этом отношении нет, и в ближайшем будущем не предвидится.

Технологические преимущества полиуретана

Формам из полиуретана присущ ряд преимуществ по сравнению с пластиковыми или силиконовыми:

- обладает высокой степенью эластичности. Это позволяет использовать его для изготовления матриц сложной формы: бетонные изделия извлекаются из них без каких-либо затруднений;

- уменьшается в два раза время созревания бетона без термической обработки. Благодаря этому сокращается производственный цикл, что дает возможность минимизировать производственные площади и необходимый запас форм;

- возможность воспроизведения поверхности природного материала с уникальной точностью позволяет изготовить эксклюзивное изделие. Ведь бетонной отливке можно придать вид не только камня, но и коры дерева и так далее;

- формы, изготовленные из данного материала весьма долговечны. При условии непрерывной эксплуатации может служить не менее трех лет;

- полиуретановые формы, в отличие от пластиковых, не надо мыть и чистить по окончанию работы;

- полиуретан трудно поцарапать, а если ему и нанесено механическое повреждение, оно можно легко устранить.

Какие бывают виды преформ для производства ПЭТ-бутылок в зависимости от конфигурации?

Волнистый или гофрированный поликарбонат, благодаря своей светопроницаемости и устойчивости к механическому воздействию, используется для строительства навесов, веранд, сельскохозяйственных строений. Читать подробнее

Технология изготовления полиуретановых форм для декоративного (дикого) камня

Нет смысла говорить о промышленном производстве полиуретановых форм. Предприятия оснащены высокопроизводительным оборудованием и работают с применением давно освоенных технологий. Наиболее распространенным способом является литье под давлением на термопластавтоматах.

Гораздо интереснее узнать, как можно изготовить такую матрицу в домашних условиях. Ведь при наличии хороших матриц даже маленькая мастерская по производству искусственного камня может создать неплохую конкуренцию заводу. Но при одном условии: если продукция частного предпринимателя или малого предприятия, не уступая в качестве, будет стоить дешевле заводской.

А между тем форма стоит недешево. Сравните: килограмм полиуретанового компаунда для форм стоит всего 350 рублей, а форма – 2600 руб. Поэтому освоение производства гибких полиуретановых форм имеет смысл.

Технологический маршрут мелкосерийного производства полиуретановых форм для изготовления камня:

- Подготовка мастер-модели. Ее можно изготовить из того материала, который впоследствии и собираются имитировать. Его режут на полосы, склеивают, придавая мастер-модели требуемую геометрию. Полученная заготовка крепится (тоже при помощи клея) на небольшую подставку-основу (например, на лист ДСП). В качестве клеящего материала применяют силиконовый герметик. Собранную мастер-модель выдерживают в течение двух часов до полного высыхания герметика;

- Изготовление боковин (бортов) матрицы. Их можно сделать из металла или пластика. Высота борта должна превышать высоту будущей единицы искусственного камня на два - три сантиметра. Боковины скрепляются между собой шурупами по контуру мастер-модели. Зазор между мастер-моделью и бортами должен быть не более двух и не менее 1,5см. Все стыки заливаются герметиком для предотвращения вытекания полиуретана во время изготовления формы;

- Заливка полиуретанового компаунда в форму. Полученную матрицу устанавливают под небольшим наклоном на лист ДСП. Если ее поставить строго горизонтально, то при заливке массы воздух будет «заперт» и на готовой форме образуются раковины. Уклон способствует постепенному вытеснению воздуха вверх вплоть до его полного удаления из полости матрицы. Как только компаунд достигнет приподнятого края матрицы, ей придают горизонтальное положение. Материал заливают с таким расчетом, чтобы он покрыл мастер-модель на сантиметр;

- Сушка. Сушится полученная отливка в течение суток при температуре не менее 20 градусов. Через 24 часа матрицу разбирают, а форму снимают с мастер-модели.

По своим эксплуатационным свойствам полиуретан листовой превосходит такие материалы как резина, каучук, различные металлы, благодаря чему нашел широкое применение практически во всех отраслях промышленности.

Что необходимо учитывать рассчитывая стоимость монтажа стекловолоконного бассейна? Ответ вы найдете в этой статье.

Не знаете какую выбрать пленку для теплицы? О преимуществах и недостатках основных видов полиэтиленовых пленок для теплиц и парников вы узнаете отсюда

Некоторые тонкости процесса

Новую матрицу необходимо обработать антиадгезивом: лучшим разделительным составом считается силиконовая смазка. Ей, кстати, пользуются и в промышленном производстве для смазки рабочих органов литьевых форм. Выпускаются еще восковые антиадгезивы, но со временем они приводят к зарастанию стенок матрицы отложениями, которые портят вид готовой формы и не обеспечивают легкого ее снятия с мастер-модели.

Если точность размеров формы важна, то при изготовлении матрицы следует учитывать коэффициент усадки полиуретана. Он составляет от 0,5 до 2 процентов.

Хорошо освоенное производство форм может стать источником дополнительного дохода, если вы занимаетесь изготовлением искусственного камня, или основным заработком при налаживании их сбыта.

Видео: "Как сделать полиуретановую форму для изготовления искусственного камня?"